جدول محتوا

تحول و تاثیر صنعت ماشین ابزار در پیشرفت تکنولوژیک و اقتصادی جهان

- Scientific Machinist

- 24 آذر 1402

- 11:27 ب.ظ

- بدون دیدگاه

چکیده

ماشین های ابزار نیروی محرکه اصلی صنعتی شدن و سنگ بنای توسعه اقتصادی و رشد پایدار بخش تولید یک کشور یا یک منطقه هستند. رشد اقتصادی و صنعتی یک کشور بدون توجه و سرمایه گذاری در جهت رشد صنعت ماشین ابزار امکانپذیر نخواهد بود. در این مسیر لازم است که نقش حیاتی صنعت ماشین آلات را تقویت و تحقق بخشیده تا بتوان انتظارات و نیازهای خودرو، راه آهن، صنایع دفاع، هوافضا و سایر صنایع مهندسی را افزایش داده و به بخش تولیدی افزوده شود. به عنوان یک بخش جدایی ناپذیر، رشد صنعت ماشین ابزار، تاثیر بسیاری بر اقتصاد، به ویژه تولید صنعتی ایران دارد. این امر حتی برای توسعه بخش های استراتژیک کشور مانند دفاع، حمل و نقل، انرژی فضایی و اتمی و تولید اشتغال در مقیاس بزرگ نیز بسیار مهم است. از این رو در این گزارش به بررسی تاثیرات و اهمیت صنعت ماشین ابزار در طول تاریخ بر جهان پرداخته شده است. همچنین عوامل و دلایل ورود و پیشرفت این صنعت در کشورهای توسعه یافته مثل آلمان و ژاپن نیز مورد بررسی قرار گرفته است. در انتها و به عنوان بخش مهم این گزارش به تحولات و جایگاه صنعت ماشین ابزار در کشور و همچنین نیازهای کشور در این بخش پرداخته شده است.

بخش اول

مقدمه

ماشین های ابزار جهت ساخت ماشین آلات و تجهیزات آنها از طریق فرآیند ماشینکاری ساخته میشوند. روشی که به وسیله ی آن فلز به شکل خاصی فرم داده میشود. ماشین های ابزار از مونتاژ قطعات ساده و پیچیده ای تشکیل شده اند که میتوانند قطعات را در اندازه ها و اشکال مختلف تولید کنند. صنعت ماشین های ابزار در دهه های گذشته با سرعت آرامی تکامل یافته است و امروزه آنها در قالب ماشین های اتوماتیک CNC (کنترل عددی کامپیوتری) مورد استفاده قرار میگیرند که میتوانند قطعات تکراری و مشابه را در سطوح بالای دقت تولید کنند و همچنین انواع مختلف قطعات کامپوزیتی را ماشینکاری کنند.

از بین تمامی روش های تولید، امروز بیش از 80 درصد قطعات تولیدی از فرآیند ماشینکاری تولید میشوند. روش ها و تکنیک های متنوعی جهت حذف مواد اضافی از روی قطعات خام و تولید آنها به فرم های مورد نظر از طریق ماشینکاری وجود دارد که برای هر کدام از ماشین های ابزار مختلفی استفاده میشود. مانند ماشین ها و تجهیزات شکل دهی، ابزار های برش تک لبه (تراشکاری)، ابزار های برش چند لبه (فرزکاری)، سنگ زنی الکتریکی و شیمیایی و غیره.

در زیر لیستی از مهمترین انواع مختلف ماشین های ابزار مورد استفاده در صنعت توضیح داده میشود:

1. ماشین تراش (Lathe / Turning Machine)

ماشین تراش اولین نوع ماشین های ابزار است که از آن برای ماشینکاری اشکال مدور از طریق فرآیند تراشکاری استفاده میشود. تراشکای به عملیاتی گفته می شود که توسط یک ابزارتک لبه قطعات استوانه ای شکل ایجاد می کند و در اکثر موارد ابزار ثابت است در حالی که قطعه کار دوران میکند.

از بسیاری جهات تراشکاری یک روش برش فلزات است که تعاریف مشخص و نسبتا غیر پیچیده ای دارد. از سوی دیگر با توجه به اینکه فرایند تراشکاری بسیار پرمصرف و متداول است تا کنون توسعه زیادی یافته و در سطوح بالایی بهینه سازی گردیده است. علیرغم اینکه عملیات تراشکاری با یک لبه برنده انجام می شود اما این فرآیند از نظر شکل کار و جنس آن نوع، شرایط عملیات، نیازها، هزینه ها و … معرف عوامل و فاکتورهای متعددی برای ابزار برشی می باشد.

تراشکاری ترکیبی از دو حرکت است: دوران قطعه کار و پیشروی ابزار. در بعضی از موارد اجرایی ممکن است قطعه کار ثابت بوده و ابزار دور قطعه دوران کند اما اصول اصلی یکسان است. پیشروی ابزار می تواند در راستای محور قطعه کار باشد که این به معنای تراشیدن قطر قطعه کار تا رسیدن به قطر کوچکتر است. روش دیگر پیشروی ابزار روی یک انتهای قطعه کار به سمت مرکز است که این به معنای کاهش طول قطعه خام می باشد. بنابراین تراشکاری به معنای برداشتن مواد از روی سطح جانبی یک قطعه کار دوار با یک ابزار تک لبه خواهد بود.

2. ماشین فرز (Milling Machine)

ماشین ابزار فرز دومین ماشین ابزار مهم و رایج بشمار میرود. ماشین های فرز برای ماشینکاری قطعات ساده و پیچیده منشوری طی عملیات فرزکاری مورد استفاده قرار میگیرند. فرزکاری پردازش بر روی مواد به وسیله حمایت از یک قطعه کار و چرخش دندانه های ابزار فرزکاری روی آن می باشد . برخورد دندانه های زیاد اطراف تیغه فرز یک روش سریع ماشین کاری را فراهم می کند . سطح ماشینکاری شده می تواند بسیار صاف، زاویه دار، انحنا دار و یا به صورت ترکیبی از اشکال مختلف باشد.

فرم دادن سطوح در فرزکاری غلتکی به دو روش براده برداری از بالا و براده برداری از پایین صورت میگیرد:

الف: براده برداری از بالا(مخالف یا معکوس) : فرزکاری از بالا مانند فرز کاری معمولی می باشد. جهت چرخش ابزار تراش مخالف میله تغذیه ( میله حمایت کننده : Feeding rod) می باشد. به عنوان مثال اگر ابزار فرز در جهت گردش عقربه های ساعت بچرخد، براده ها به سمت راست بالای قطعه کار ریخته میشوند. این روش براده برداری مناسب برای قطعات ریختهگری و ماشینهای فرسوده میباشد .

ب: براده برداری از پایین (همراه یا موافق): فرز کاری از پایین برعکس فرزکاری از بالا که به آن اشاره شد میباشد . چرخش ابزار فرز هم جهت میله تغذیه ( میله حمایت کننده Feeding rod) می باشد. به عنوان مثال اگر ابزار فرز در خلاف جهت عقربه های ساعت بچرخد، براده ها به سمت راست پایین قطعه کار ریخته می شود. یک حسن این روش فشرده شدن قطعه کار به سطح میز ماشین میباشد که این عمل در براده برداری قطعات نازک حائز اهمیت میباشد.

ابزارهای فرزکاری: یک تیغه فرزکاری ابزاری است که در ماشین فرزکاری مورد استفاده قرار میگیرد . ابزارهای فرز گوناگون در انواع شکلها، ضخامتها و پهناهای مخصوص و استاندارد در دسترس هستند. دندانه های ابزار ممکن است به صورت مستقیم ( موازی محور چرخش) و یا روی یک زاویه مارپیچ باشد. در واقع زاویه مارپیچ با تماس تدریجی ابزار به توزیع نیروها کمک میکند. ابزار فرز ممکن است راستگرد ( گردش در جهت عقربه های ساعت ) ویا چپ گرد (گردش درخلاف جهت عقربه های ساعت) باشد.

انواع ماشینهای فرز

ماشینهای فرز از جمله قابل تغییرترین و مفیدترین ماشین های ابزار می باشند. چون به وسیله آنها می توان انواع عملیاتها را انجام داد. بطور کلی می توان ماشین های فرز را بصورت زیر طبقه بندی نمود:

- ماشینهای فرز افقی (Horizental Machine Center: HMC): محور اسپیندل(ابزار) در این ماشین ها در جهت افقی قرار دارند.

- ماشینهای فرز عمودی (Vertical Machine Center: VMC) : محور اسپیندل(ابزار) در جهت عمودی قرار میگیرند.

- ماشینهای فرز اونیورسال (Universal): این نوع ماشین فرز با تبدیل محور اصلی به افقی و یا عمودی و همچنین توانایی دوران میز حول محور قائم , قادر به فرزکاری اکثر قطعات با شکلهای مختف میباشد.

- ماشینهای فرز دروازه ای (Gantry type or Double-column Machine): از نوع ماشین های فرز در ابعاد بسیار بزرگ هستند که برای فرزکاری قطعات بسیار بزرگ مورد استفاده قرار میگیرند.

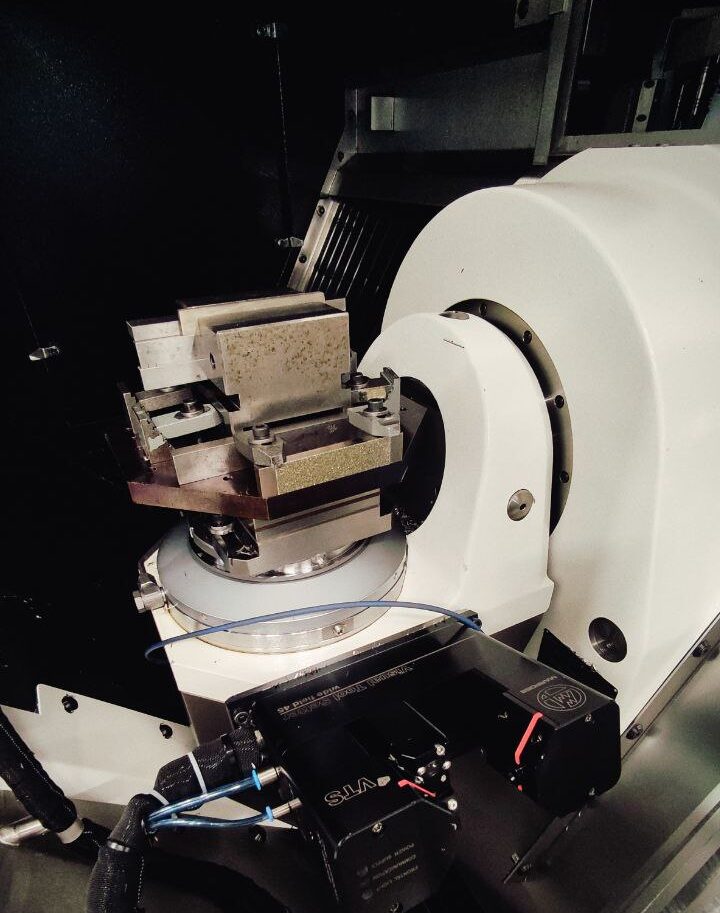

3. ماشین سنگ زنی (Grinding Machine)

ﻓﺮاﯾﻨﺪ ﺳـﻨﮓ زﻧﯽ ﯾﮏ ﭘﺮوﺳﻪ ﻓﺮﺳﺎﯾﺸﯽ اﺳﺖ ﮐﻪ ﻣﯽ ﺗﻮان ﻣﻮاد اﺿﺎفهی روی ﻗﻄﻌﻪ ﮐﺎر را ﺑﺎ ﻋﻤﻠﯿﺎت ﺳﺎﯾﺶ ﺑﺮداﺷﺖ. اﺑﺰارﻫﺎی ﻣﻮرد اﺳﺘﻔﺎده در ﺳﻨﮓ زﻧﯽ اﻧﻮاع ﻣﺨﺘﻠﻔﯽ دارﻧﺪ وﻟﯽ در ﺣﺎﻟﺖ ﮐﻠﯽ ﺗﻤﺎﻣﯽ اﯾﻦ اﺑﺰارﻫﺎ ﺑﺮ روی ﺧﻮد داﻧﻪ ﻫﺎی ﺳﺎﯾﻨﺪه ای دارﻧﺪ ﮐﻪ ﻫﺮ ﯾﮏ از اﯾﻦ داﻧﻪ ﻫﺎی ﺳﺎﯾﻨﺪه ﺑﺨﺶ ﮐﻮﭼﮑﯽ از ﻗﻄﻌﻪ ﮐﺎر را تغییر ﺷﮑﻞ ﻣﯽ دﻫﺪ. در واﻗﻊ ﻋﻤﻠﯿﺎت ﺳﻨﮓ زﻧﯽ ﻣﺮﺣﻠﻪ ﻧﻬﺎﯾﯽ ﮐﺎر ﺑﺮ روی ﻗﻄﻌﻪ ﮐﺎر اﺳﺖ و ﭘﺲ از اﻧﺠﺎم اﯾﻦ ﻓﺮاﯾﻨﺪ ﮐﯿﻔﯿﺖ ﺳﻄﺢ ﮐﺎر ﺑﺎﻻ رﻓﺘﻪ و ﻧﻮﻋﯽ ﭘﺮداﺧﺖ ﺑﺮ روی ﺳﻄﻮح ﻗﻄﻌﻪ ﮐﺎر اﻧﺠﺎم ﻣﯽ ﺷﻮد.

در ﻓﺮاﯾﻨﺪ ﺳﻨﮓ زﻧﯽ ﺣﺮﮐﺖ ﺑﺮﺷﯽ ﻣﯽ ﺗﻮاﻧﺪ ﯾﺎ ﺗﻮﺳﻂ ﺣﺮﮐﺖ اﺑﺰار ﺻﻮرت ﮔﯿﺮد و ﯾﺎ ﺗﻮﺳﻂ ﻗﻄﻌﻪ ﮐﺎر ﮐﻪ اﯾﻦ ﻣﺴﺌﻠﻪ ﺑﺴﺘﮕﯽ ﺑﻪ ﻫﻨﺪﺳﻪ ﻗﻄﻌﻪ ﮐﺎر دارد. اﺑﺰارﻫﺎی ﺳﻨﮓ زﻧﯽ از ذرات ﻣﺨﺘﻠﻔﯽ ﺗﺸـﮑﯿﻞ ﺷﺪه اﻧﺪ، ذراﺗﯽ از ﻗﺒﯿﻞ ﮐﺎرﺑﯿﺪ ﺳﯿﻠﺴـﯿﻢ ﯾﺎ آﻟﻮﻣﯿﻦ ﮐﻪ در ﯾﮏ ﻣﺎﺗﺮﯾﺲ ﻏﻮﻃﻪ ور ﺷﺪه اﻧﺪ و ﻋﻤﻠﯿﺎت ﭘﺮاﺧﺖ و ﺳﻨﮓ زﻧﯽ را اﻧﺠﺎم ﻣﯽ دﻫﻨـﺪ. ﺑﺎ ﺗﻮﺟﻪ ﺑﻪ اﯾﻦ ﮐﻪ اﻧـﺪازه ذرات ﺳـﺨﺖ در ﯾﮏ ﻣﺤﺪوده از اﺑﺰار دارای تغییر اﺳﺖ ﻟﺬا اﯾﻦ ذرات را ﻣﻌﻤﻮﻻ ﺑﺎ ﺟﻬﺖ ﻫﺎی ﺗﺼﺎدﻓﯽ در داﺧﻞ ﻣﺎﺗﺮﯾﺲ ﻗﺮار ﻣﯽ دﻫﻨﺪ.

دﺳﺘﮕﺎه ﺳﻨﮓ زﻧﯽ از دو ﻗﺴﻤﺖ اﺑﺰار و ﻗﻄﻌﻪ ﮐﺎر ﺗﺸﮑﯿﻞ ﯾﺎﻓﺘﻪ ﮐﻪ ﺷﺎﻣﻞ ﯾﮏ ﻣﻮﺗﻮر ﮔﺮداﻧﻨﺪه اﺳﺖ و ﺑﺎ ﺳﺮﻋﺖ ﻣﻮرد ﻧﯿﺎز اﺑﺰار و ﯾﺎ ﺳﻨﮓ را ﻣﯽ ﭼﺮﺧﺎﻧﺪ و دارای ﯾﮏ ﺑﺴﺘﺮ ﺟﻬﺖ ﻧﮕﻪ داری ﻗﻄﻌﻪ ﮐﺎر درون ﻓﯿﮑﺴﭽﺮ ﻣﯽ ﺑﺎﺷﺪ. ﺳﺮ ﺳﻨﮓ را ﻣﯽ ﺗﻮان ﺑﺮای ﻗﻄﻌﻪ ﮐﺎرﻫﺎی ﺛﺎﺑﺖ و ﻣﺘﺤﺮک ﺗﻨﻈﯿﻢ ﻧﻤﻮد.

روش ﻫﺎ و ﻣﺎﺷﯿﻦ آﻻت ﻣﺨﺘﻠﻔﯽ ﺑﺮای ﻋﻤﻠﯿﺎت ﺳﻨﮓ زﻧﯽ وﺟﻮد دارد ﮐﻪ اﯾﻦ ﻣﺴﺌﻠﻪ ﺑﺴﺘﮕﯽ ﺑﻪ ﻧﻮع ﻣﺎدهی ﻗﻄﻌﻪ ﮐﺎر و ﺷﮑﻞ آن دارد. ﺳﻨﮓ ﻫﺎی ﻣﻮرد اﺳﺘﻔﺎده ﻧﯿﺰ دارای داﻧﻪ ﺑﻨﺪی ﻫﺎی ﻣﺨﺘﻠﻒ و در ﻗﻄﺮﻫﺎ و اﺷﮑﺎل ﮔﻮﻧﺎﮔﻮﻧﯽ ﻫﺴﺘﻨﺪ.

4. ماشین خانکشی(Broaching Machine)

فرایند خان کشی، یک فرایند ماشینکاری است که در آن یک ابزار برش با لبههای متعدد با عبور از داخل و یا روی سطح قطعه، مواد را در راستای محوری، از روی سطح قطعه کار بر میدارد. قطعه کار در این فرایند با تجهیزات مناسب در جای خود بسته شده و ابزار به صورت خطی از درون یا بیرون آن عبور می نماید. در بعضی از فرایندهای خان کشی، حرکت خطی ابزار همراه با حرکت دورانی آن حول محور خود است که می تواند بر روی سطوح داخلی لوله ها شیارهای مارپیچ ایجاد نماید.

ﺧﺎن ﮐﺸـﯽ روﺷﯽ ﺑﺴﯿﺎر ﻣﻨﺎﺳﺐ و ﻣﻮرد ﻣﺼﺮف در ﮐﺎرﻫﺎی اﻧﺒﻮه ﺳﺎزی اﺳﺖ ﮐﻪ ﺗﻌﺪاد زﯾﺎد ﻗﻄﻌﺎت ﺗﻮﻟﯿﺪی ﻣﺨﺎرج ﺗﻬﯿﻪ اﺑﺰار ﮔﺮان ﻗﯿﻤﺖ را ﺗﻮﺟﯿﻪ ﻣﯽ ﮐﻨﻨﺪ. اﯾﻦ ﻓﺮآﯾﻨﺪ ﻫﻤﭽﻨﯿﻦ روش ﻣﻨﺎﺳﺒﯽ ﺑﺮای اﯾﺠﺎد ﺑﺮﺧﯽ ﺷﮑﻞ ﻫﺎی ﺳﺎده و اﺳﺘﺎﻧﺪارد ﻧﻈﯿﺮ ﺟﺎ ﺧﺎر اﺳﺖ ﮐﻪ ﻣﯽ ﺗﻮان ﺑﺎ اﻧﻮاع ﺧﺎن ﮐﺶ ﻫﺎی ﻣﻮﺟﻮد اﻧﺠﺎم داد.

ﺑﺎ اﯾﻨﮑﻪ ﺧﺎن ﮐﺸـﯽ در اﺻﻞ ﺑﺮای اﯾﺠﺎد ﺟﺎ ﺧﺎرﻫﺎی داﺧﻠﯽ ﺑﻮﺟﻮد آﻣـﺪه و ﺗﮑﺎﻣﻞ ﯾﺎﻓﺘﻪ اﺳﺖ .اﻣﺘﯿﺎزات ﻣﺸـﺨﺺ آن ﻣﻮﺟﺐ ﺗﮑﺎﻣﻞ ﺑﯿﺸﺘﺮ اﯾﻦ ﻓﺮآﯾﻨـﺪ در ﺟﻬﺖ ﺗﻬﯿﮥ ﺧﺎن ﮐﺶ ﻫﺎی ﻣﺨﺼﻮص ﺑﺮای اﯾﺠﺎد اﻧﻮاع ﻣﺨﺘﻠﻒ ﺳـﻄﻮح ﻧﻈﯿﺮ ﺳـﻄﺢ ﻫﺎی ﺗﺨﺖ، اﺳـﺘﻮاﻧﻪ ای و ﻧﯿﻢ اﺳـﺘﻮاﻧﻪ ای داﺧﻠﯽ و ﺧﺎرﺟﯽ و ﺑﺴـﯿﺎری ﺳﻄﺢ ﻫﺎی ﻧﺎﻣﻨﻈﻢ ﺷﺪه اﺳﺖ. ﺷﮑﻞ ﻟﺒﮥ دﻧـﺪاﻧﻪ ﺧﺎن ﮐﺶ ﻣﺤﺪودﯾﺖ زﯾﺎدی ﻧﺪارد و در ﻧﺘﯿﺠﻪ ﺷـﮑﻞ ﺳـﻄوح ﻗﺎﺑﻞ اﯾﺠﺎد ﺑﻪ روش ﺧﺎن ﮐﺸـﯽ ﻋﻤﻼ ﻧﺎﻣﺤﺪود اﺳﺖ.

بخش دوم: نقش ماشینهای ابزار در توسعه صنعتی

جهت بررسی اهمیت صنعت ماشین ابزار به عنوان یک صنعت مادر در همه ی کشور ها در ابتدا به تاریخچهی این صنعت پرداخته شده است. توجه به تاریخچه و سیر پیشرفت این صنعت در کشورها و همچنین تاثیر گذاری آن بر روی رخدادهای جهانی مثل جنگ های جهانی اول و دوم و همچنین انقلاب های صنعتی جهان، علاوه بر نشان دادن اهمیت این صنعت، ما را در جهت پیشرفت و اتخاذ استراتژی های صحیح در جهت بهبود در این حوزه بسیار کمک میکند.

الف: تاریخچه صنعت ماشین ابزار: از ابتدا تا کنون

از اولین اشیائ کشف شده با روش تولید ماشینکاری به کاسهی تولید شده به روش تراشکاری در 700 سال قبل از میلاد در ایتالیا بر میگردد. قبل از انقلاب صنعتی قرن هجدهم ابزار دستی برای برش و شکل دادن مواد برای تولید کالاها مانند ظروف پخت و پز، واگن ها، کشتی ها، مبلمان و سایر محصولات استفاده میشد. از آن زمان به بعد ماشین های ابزار تاکنون در همه ی ابعاد در حال پیشرفت بوده اند. پیگیری و بررسی مسیر پیشرفت و توسعه ی این صنعت در یک خط روشن و واضح ممکن نیست، زیرا ماشین های ابزار در طول تاریخ برای استفاده های شخصی و برای تولید یک محصول خاص اختراع و گسترش یافته اند و ماشین آلات با هدف فروش به بازار راه نیافته اند. با این حال اولین ماشین ابزار جهت برش فلزات معروف به ماشین های تراش یا بورینگ در سال 1760 میلادی در اروپا توسط جان ویلکینسون [John Wilkingson] اختراع شد. در سال 1765 با اختراع موتور بخار توسط جیمز وات[James Watt]، برای اولین بار این موتورها در ماشین های ابزار به کار گرفته شد. با این اختراع در دهه هشتاد قرن هجدم میلادی، نخستین انقلاب صنعتی اروپا شکل گرفت. از ابتدای این زمان تا اوایل قرن بیستم میلادی، بزرگترین دورهی نوآوری و طراحی ماشین های ابزار در جهان به حساب میرود و بیشترین کاربرد ماشین های ابزار در حوزهی ساخت سلاح های گرم در این مدت بود. در سال 1878، اولین کارخاه تولید ماشین های ابزار فرز در شهر سینسیناتی [Cincinnati] آمریکا تاسیس شد و تا سال 1930 میلادی بزرگترین کارخانه تولید ماشین های ابزار جهان بشمار میرفت.

در طی انقلاب صنعتی در اواخر قرن هجدهم، نیاز شدیدی به قطعات قابل تعویض[Interchangeable Parts] (قطعاتی مشابه در اندازه و ابعادی کاملا یکسان در تعداد تولید بسیار بالا و برای کاربرد یکسان) احساس شد. قطعات قابل تعویض برای اولین بار در سالهای نخستین قرن نوزدهم توسط ایلی ویتنی [Eli Whitney] برای ساخت و مونتاژ اسلحه به کار گرفته شدند. ایلی ویتنی یک از مشاهیر صنعتی آمریکا بود و لقب “پدر تکنولوژی آمریکا” را داشت که توانست صنعت ساخت و تولید و کشاورزی آمریکا را در قرن 18 و اوایل قرن 19 میلادی تغییر دهد. او در سال 1798 با یک قرار داد با دولت آمریکا توانست در عرض دو سال ده هزار اسلحه[Musket] تولید کند. با تولید قطعات قابل تعویض، توانست مونتاژ قطعات اسلحه را توسط کارگران با سطح تخصص پایینتر و در زمان بسیار کمتر و همچنین هزینه کمتر انجام دهد.

ب) انقلاب صنعت ماشین ابزار: تاثیر جنگهای جهانی

جنگ های جهانی اول و دوم در نیمه ی اول قرن بیستم میلادی روی داد. بازآرایی و تقویت سیستم تسلیحات در سال های جنگ موجب رونق بی سابقه ای در تولید فلزکاری (Metalworking) در سراسر جهان شد. تنها در طول دوره ای از اوایل دهه 1930 تا پایان جنگ جهانی دوم، بیش از 600 هزار هواپیمای نظامی، تعداد بسیار زیادی موتور های هواپیما، 12 هزار کشتی دریایی بزرگ، بیش از 300 هزار تانک و تعداد بسیار زیادی وسایل نقلیه موتوری تولید شد. در زراد خانه ها در کشورهای صنعتی بیش از 50 میلیون تفنگ، صدها هزار سلاح اتوماتیک جدید و بیش از ده ها میلیارد فشنگ ساخته شد که تمامی این تسلیحات و تجهیزات به وسیله ی ماشین های ابزار ساخته شدند.

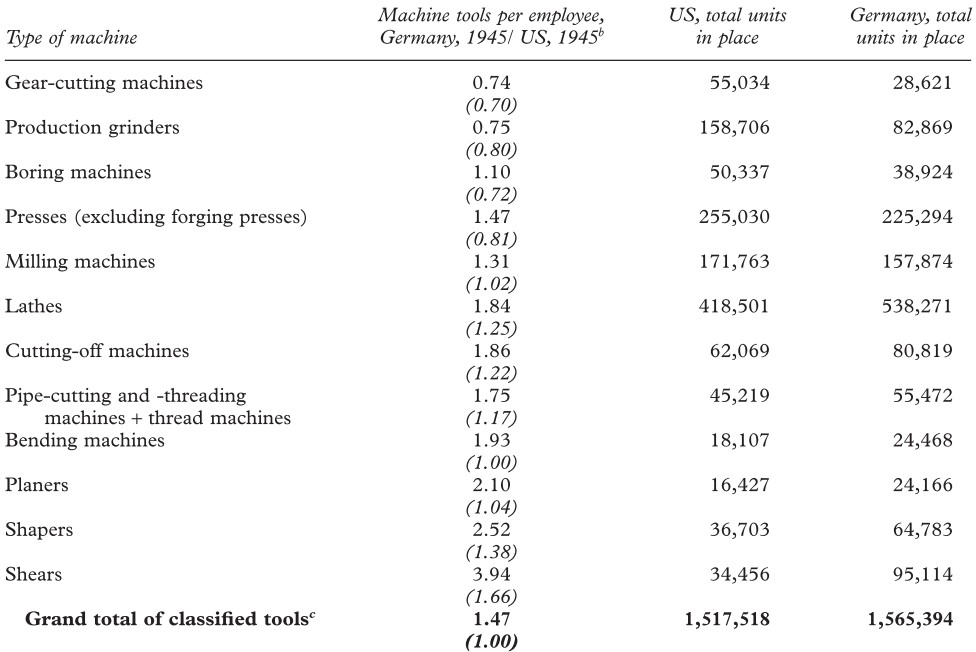

بی شک جنگ های جهانی یکی از بزرگترین عوامل رشد صنعت ماشین های ابزار در تاریخ بوده اند. تنها در طول 6 سال جنگ جهانی دوم حدود 800 هزار ماشین ابزار تولید شد. جدول زیر نسبت تعداد ماشین های ابزار به تعداد کارگران (اوپراتور) ماشین الات را در سال 1945 میلادی نشان میدهد. همچنین تعداد ماشین های نصب شده در انواع مختلف در آلمان و ایالات متحده نیز به تفکیک نشان مشخص شده است.

همانطور که از جدول بالا مشخص است در سال پایانی جنگ جهانی دوم در آمریکا به ازای هر کارگر یک ماشین ابزار و در آلمان به ازای هر کارگر بیش از یک دستگاه ماشین ابزار وجود داشته است که نشان از نقش وسیع ماشین های ابزار در تولید تجهیزات دارد.

دوران طلایی ماشینهای CNC: انقلاب جدید در صنعت ماشینهای ابزار

پس از جنگ های جهانی صنعت ماشین ابزار توسط بازارهای اصلی آن مثل صنعت ماشین آلات، صنعت خودرو، صنایع دفاعی و هوافضا و سایر صنایع کالاهای سرمایه ای توسعه یافت. ایالات متحده نیز از طریق یک شبکهی به خوبی سازمان یافته از عوامل فروش، موضع قوی خود را در بازارهای صادراتی جهان ایجاد کرد. جنگ های جهانی نیز موقعیت تولید کنندگان ماشین ابزار ایالات متحده را تقویت کردند.

در آلمان پس از جنگ جهانی دوم، بسیاری از صنایع در آلمان به دلیل تاثیرات جنگ تخریب شده بود. همچنین انگلستان که از زمان انقلاب صنعتی نیز در زمینه ماشین ابزار توسعه یافته بود، بدلیل دور بودن از جنگ ها موقعیت خوبی داشت تا زیرساختهای تولیدی خود را در این زمینه گسترش دهد.

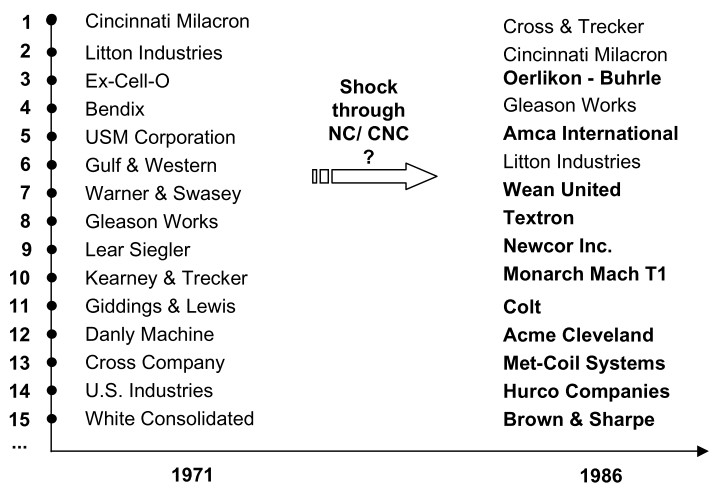

نوآوری در طراحی و خلق ماشین های ابزار سنتی تا سال 1970 میلادی در حال افزایش بود. در این سال ها با ورود ماشین های کنترل عددی[1] به بازار بصورت تجاری، بازار های جهانی ماشینهای ابزار دچار نابسامانی شدند. ظهور تکنولوژی جدید کنترل عددی منجر به گسستگی شدیدی در خط تولید سنتی صنعت ماشین ابزار ایالات متحده شد. با ورود این تکنولوژی به بازار، صنعت ماشین ابزار وارد یک عصر جدید دیجیتال-الکترونیک شد و فرصت هایی برای خلق انواع محصولات جدید و مدل های کسب و کار در بازار ایجاد شد. در این دوره بسیاری از شرکت ها توانستند کسب و کار خود را تغییر دهند و بسیاری از شرکت ها نیز به دلیل ورود تکنولوژی جدید به بازار قادر به این کار نشدند. بطور مثال در شکل 4، مربوط به تولید کنندگان ماشینهای ابزار در آمریکا نشان میدهد که در طی گذشت 15 سال از ورود تکنولوژی ماشین های کنترل عددی بصورت تجاری به بازار تنها 5 شرکت از 15 شرکت بزرگ آمریکا توانستند موقعیت خود را در بین 15 شرکت برتر این حوزه در آمریکا حفظ کنند. بعد از جنگ جهانی دوم ضرورت وجود دستگاههایی که توانایی ساخت قطعات پیچیده و دقیق را برای صنایع هوافضا داشته باشند احساس میشد. از این رو در سال 1952 اولین ماشین ابزار فرز کنترل عددی NC (Numerical Controls) توسط انستیتو تکنولوژی ماساچوست و با همکاری نیروی هوایی آمریکا تولید شد. در سال 1970 با ورود کامپیوتر به سیستمهای NC تحول دیگری در تکنولوژی NC به وجود آمد که امروز به کمک ماشینهای CNC میتوان اتوماسیون را به سطح بسیار بالایی در سیستمهای DNC، CAD/CAM و CIMS مشاهده نمود.

از طرفی دیگر ورود تکنولوژی CNC باعث توسعهی صنعت ماشین ابزار آلمان و ژاپن شد. کشور آلمان که تا قبل از این تکنولوژی یکی از بزرگترین وارد کنندگان ماشین های ابزار آمریکایی بود، توانست به استفاده از این تکنولوژی به یکی از پیشرفته ترین کشور های جهان در این حوزه از صنعت تبدیل شود، بطوریکه در سال 1977 آلمان توانست 30 درصد از سهام فروش بازار جهان را در صنعت ماشین ابزار بدست آورد و در سال 2000 میلادی شرکت زیمنس [Siemens] آلمان توانست در صدر تولید کنندگان کنترلر های CNC قرار گیرد.

در جدول زیر روند توسعه ی صنعت ماشین ابزار آلمان را از سال 2011 تا 2016 میلادی نشان میدهد. ارزش محصولات تولیدی این حوزه از سال 2011 تا 2016 از 13 میلیارد دلار به 15 میلیارد دلار افزایش یافته است. همچنین در شکل روند میزان سفارشات، واردات و صادرات آلمان در این حوزه نیز مشاهده میشود.

طبق آمار رسمی اتحادیه ماشین سازان آلمان [German Machine Tool Builder’s Association: VDW]، ارزش محصولات و صنعت ماشین ابزار آلمان در سال 2017 با رشد 4 درصدی،15.7 میلیارد یورو بوده است و انتظار میرود در سال 2018 میلادی رشد 5 درصدی داشته باشد.

استراتژیهای توسعه صنعت ماشین ابزار ژاپن

صنعت ماشین ابزار ژاپن امروزه به عنوان یکی از برترین صنایع جهان در این حوزه است. ژاپن دومین تولید کننده و صادر کننده ماشینهای ابزار به جهان بشمار میرود. امروزه در ژاپن در حدود 200 تولید کننده ماشین ابزار وجود دارند و 6 شرکت از 11 شرکت بزرگ تولید کننده جهان از ژاپن هستند. یکی از مشهورترین ویژگیها و مزیت رقابتی ماشین ابزارهای ژاپنی، نسبت قیمت به کیفیت آنها میباشد. این ماشین ها در بین کسب و کارهای کوچک و نوپا در سراسر دنیا که در تلاشند با وجود کیفیت بالا ارزانترین دستگاه ها را خریداری کنند بسیار محبوب هستند.

پیشرفت و توسعهی صنعت ماشین ابزار ژاپن بعد از جنگ جهانی دوم آغاز شد. در زمان جنگهای جهانی، ورود ماشین های ابزار و قطعات تولیدی توسط این ماشین ها به کشور ژاپن ممنوع بود. از این رو به دلیل این مشکلات، صنعت ژاپن تولید ماشین ابزار را در سال 1952 میلادی آغاز کرد.

روند نوآوری و پیشرفت در صنعت ژاپن را میتوان به سه مرحله تقسیم کرد: در اولین مرحله آنها با توجه به دور بودن از صنعت پیشرفته دنیا تنها راه دستیابی به تکنولوژی و پیشرفت در این حوزه را دستیابی به تکنولوژی غرب دانستند. از این رو در سال 1950 هشت قرارداد تکنولوژی و در سال 1960، 37 قرار داد دیگر بین ژاپن و کشورهای غرب مثل فرانسه، آمریکا، آلمان غربی، سوئیس و کشورهای دیگر بسته شد. با ورود تکنولوژی غرب به ژاپن پس از جنگ جهانی، ژاپنی ها طی ده سال با استراتژی مهندسی معکوس (Reverse Engineering) در تلاش برای بومی سازی تکنولوژی ها و تولید آنها در ژاپن برآمدند.

دومین مرحله از روند توسعه صنعت ماشین ابزار ژاپن بهره گیری از تکنولوژی جدید ماشین های NC و CNC پس از جنگ جهانی دوم بود. همانطور که در قبل گفته شد ورود تکنولوژی جدید ماشین های کنترل عددی به صنعت ماشین ابزار باعث دگرگونی های شدید در بازار جهانی این حوزه شد. علیرغم اینکه این تکنولوژی در آمریکا متولد شد، عامل سقوط بسیاری از شرکت های آمریکایی در صنعت ماشین ابزار شد. اما ژاپنی ها با کمک تیم های تحقیق و توسعه(Research & Development: R&D) و روحیه خلاقشان در سال های ابتدایی ورود این تکنولوژی از آن بهره برده و توانستند با تولید ماشینهای ابزار مجهز به سیستم های کنترل عددی در بازار رقابت جهانی فاصلهی خود را با غرب کاهش بدهند.

سومین مرحله از توسعه ی صنعت ماشین ابزار ژاپن دستیابی به سهم بزرگ صادرات جهان در این حوزه بوده است. از مهمترین دلایل این دستیابی را میتوان نسبت برتر سطح کیفیت ماشین ابزار های ژاپنی به قیمت آنها و همچنین قرارداد های فروش و تامین ماشین های ابزار کشورهای آسیای شرقی و همچنین سرمایه گذاری های مستقیم خارجی(Foreign Direct Investment: FDI) دانست. از عوامل دیگر را میتوان تیم های تحقیق و توسعه قوی، نوآوری و توسعهی تکنولوژیکی مداوم ماشین های ژاپنی در طول سال های اخیر دانست. در جدول زیر، از گزارشات اتحادیه ماشین ابزار سازی ژاپن، روند بازار عرضه و تقاضا در ژاپن را از سال 2011 تا 2016 میلادی نشان داده شده است.

ادامه دارد…